On-Demand Manufacturing – Wat is het en hoe werkt het?

On-Demand Manufacturing, ook wel Manufacturing on Demand (MOD) genoemd, is een relatief nieuw concept in de productiewereld. Het is er een die een drastische verandering inluidt in het proces waarmee inkopers en engineers kunnen communiceren met leveranciers – vooral in het geval van op maat gemaakte producten. De opkomst van cloud based technologieën en platforms heeft het landschap voor de productieruimte veranderd en biedt daardoor het potentieel om vertragingen bij het opvragen van offertes te elimineren, de efficiëntie van het leveranciersbeheer te vergroten en de zichtbaarheid van orders binnen de toeleveringsketen te verbeteren. Beheerd op een handig online platform dat overal toegankelijk is.

In dit artikel zal het concept van on-demand fabricage in detail worden onderzocht met specifieke nadruk op de toepasbaarheid ervan op maatwerk. Om een inzicht te geven in hoe het proces werkt, illustreren we de concepten en stappen die horen bij on-demand productie met behulp van het Batchforce-platform. Batchforce, kantoorhoudend in Heerlen, Nederland, exploiteert een digitaal productie-ecosysteem waarmee engineers en inkopers een breed scala aan mechanische onderdelen rechtstreeks via hun platform kunnen bestellen, wat resulteert in een snelle prijsstelling van onderdelen, feedback op de marktprijzen, een snelle doorlooptijd van onderdelen en hoge zichtbaarheid van de bestelstatus bij elke stap van het productieproces.

Laten we beginnen met het proces voor on-demand manufacturing te onderzoeken en dat te vergelijken met de traditionele benadering die wordt gevolgd bij het zoeken naar custom onderdelen of product van een leverancier. Vervolgens zullen we de voordelen van on-demand productie onderzoeken, de beperkingen ervan bespreken en vervolgens de specifieke stappen doorlopen die een engineer of inkoper zou nemen om het platform van Batchforce te gebruiken om offertes te verkrijgen, hun onderdelen te configureren voor prijsberekening, het plaatsen van de order, en het beheer van bestaande orders. Ten slotte zullen we de ervaringen met het Batchforce-platform door gebruikers samenvatten en onze resultaten en observaties over het proces delen op basis van de CAD-modellen die we naar het platform hebben geüpload voor een offerte.

Traditionele inkoop vs. On-Demand Manufacturing

Vanuit een breed perspectief verschilt on-demand manufacturing op verschillende manieren van de traditionele maakindustrie. Bij de traditionele maakindustrie worden onderdelen doorgaans in grote(re) hoeveelheden geproduceerd en in voorraad opgeslagen voor latere verkoop en levering. Door de productie van grote hoeveelheden kunnen schaalvoordelen worden gerealiseerd, waardoor de eenheidskosten worden verlaagd door de vaste kosten te spreiden over de grote productie-output. Het nadeel van deze aanpak is dat de fysieke voorraad moet worden opgeslagen en beheerd, waardoor deze kosten aan het proces worden toegevoegd. En in sommige industrieën waar het product een beperkte houdbaarheid heeft of op korte termijn verouderd raakt, kan een slechte projectie van de benodigde productiehoeveelheid ertoe leiden dat er overtollige voorraad wordt vervaardigd die onverkocht blijft en die mogelijk moet worden weggegooid of verkocht vaak tegen een hoge korting om waardevolle magazijnruimte vrij te kunnen maken.

Bij de traditionele maakindustrie zijn er ook uitdagingen op het gebied van offertes, vooral voor custom onderdelen, waarbij inkopers en engineers contact moeten opnemen met leveranciers om offertes aan te vragen, antwoorden moeten geven op productievragen en vervolgens moeten onderhandelen over prijzen.

On-demand manufacturing, in plaats van onderdelen te fabriceren met grote minimale bestelhoeveelheden en die goederen in voorraad op te slaan, is erop gericht om alleen te produceren wat klanten nodig hebben én wanneer ze het nodig hebben. Door gebruik te maken van cloud technologie en een zelfbedieningsmodel gericht op een digitaal platform, kunnen klanten snel offertes voor onderdelen krijgen, bestellingen plaatsen en kunnen ze gemakkelijk verbonden blijven met de productie van hun bestellingen tijdens het productieproces. Ze kunnen daarom de exacte hoeveelheid bestellen die nodig is om aan hun productievereisten te voldoen, waardoor een just-in-time (JIT) -productiestrategie in hun hele toeleveringsketen kan worden toegepast.

De platform gebaseerde benadering die de kern vormt van manufacturing on demand, verandert ook andere aspecten van het productieproces, waarvan sommige een bron van frustratie waren voor kopers en ingenieurs. Tabel 1 hieronder geeft een contrast tussen traditionele en on-demand manufacturing op het gebied van sourcing, offerte, doorlooptijd en communicatie tussen afnemer en leverancier.

| Parameter | Traditionele maakindustrie benadering | On-Demand Manufacturing benadering |

| Sourcing-aanpak | De inkoper moet potentiële leveranciers zoeken | Het platform maakt gebruik van bestaande productiepartners voor uitvoering |

| Offerte proces | Offertes worden per e-mail aangevraagd, wat dagen of weken kan duren om alles verzameld te hebben | Offertes worden snel aangevraagd en verzorgd via een online platform |

| Doorloopsnelheid | Vaak meerdere dagen of weken, afhankelijk van de geselecteerde leverancier of de capaciteit van de machinewerkplaats | Snelle levering in dagen voor de meeste onderdelen; De ongebruikte machinecapaciteit van de productiepartner wordt intelligent geanalyseerd voor efficiënte productie en maximale doorvoer |

| Communicatie proces | De inkoper kan rechtstreeks met leveranciers communiceren via e-mail en telefoon | Inkopers communiceren met het productieondersteuningsteam van het platform, via chat, e-mail, telefoon, maar nooit rechtstreeks met de leveranciers |

| Capabilitites | Mogelijkheden beperkt tot de specifieke focus van individuele leveranciers – de koper is doorgaans verantwoordelijk voor de coördinatie tussen leveranciers voor nabewerkingswerkzaamheden | Platform fungeert als een one-stop-shop voor een breed scala aan productiemogelijkheden die gebruik maken van hun partnernetwerk |

Bij manufacturing on-demand automatiseert het digitale platform processtappen die doorgaans handmatig worden uitgevoerd in traditionele productieomgevingen. De automatisering wordt ondersteund door een team van engineers en productiespecialisten die de workflow voor alle klanten beheren en indien nodig kunnen ingrijpen om problemen op te lossen. Het resultaat van dit verschil in benadering heeft een aanzienlijke invloed op het reactievermogen van dit model in tegenstelling tot het traditionele productieproces.

Voordelen van on-demand manufacturing

Uit de hierboven gepresenteerde tabel worden de voordelen van on-demand manufacturing al duidelijk. Het platform dient om de interacties tussen koper en leverancier zoveel mogelijk te centraliseren en te automatiseren, waardoor vertragingen en inefficiënties die inherent zijn aan communicatie bij elke stap van het productieproces worden weggenomen. Het resultaat is een gestroomlijnd proces dat een aantal belangrijke voordelen oplevert, waaronder:

Voordelen van tijd en efficiëntie

- Snelle doorlooptijd voor offertes – in korte tijd na het uploaden van een CAD-model;

- Drastische vermindering van de doorlooptijd omdat beschikbare capabilities bij leveranciers efficiënt via het platform kunnen worden beheerd;

- Eén aanspreekpunt dat alle aspecten van het productieproces beheert en de communicatie verbetert;

- Wendbaarheid – In een wereld die momenteel geteisterd wordt door pandemieën, handelsoorlogen en ernstige klimatologische verstoringen, biedt een platform toegang tot een opgezet netwerk van gescreende leveranciers die engineers en inkopers flexibiliteit biedt en opties geeft om kritieke producties naar verschillende regio’s te verschuiven als dat nodig is;

Kostenbesparingen

- Minder overhead in de toeleveringsketen – door een on-demand platform te gebruiken, verlagen bedrijven de kosten voor het opzetten van een toeleveringsketen om een nieuw product te introduceren, aangezien het platform dat proces automatisch beheert, waardoor de interne kosten en het personeelsbestand kunnen worden verlaagd;

- Lagere voorraadkosten – met snelle doorlooptijden voor onderdelen en lage minimale bestelhoeveelheden (MOQ’s), kunnen bedrijven de liggende voorraad minimaliseren, waardoor waardevol kapitaal wordt vrijgemaakt voor andere, productievere doeleinden;

Procesvoordelen

- Toegang tot een groot netwerk van gecontroleerde leveranciers voor een breed scala aan productiediensten via één online bron;

- Flexibiliteit bij de selectie van SLA’s behorend bij kwaliteiten van leveranciers;

- Transparant inzicht in de productiestatus;

- Gecentraliseerde toegang tot historische bestelgegevens in de cloud, inclusief 3D- en 2D-bestanden en orderdocumenten;

- Gestandaardiseerde kwaliteitscontroleprocessen voor alle leveranciers in het netwerk.

Mogelijke nadelen van on-demand manufacturing

Hoewel on-demand fabricage welkome verbeteringen aan het fabricageproces oplevert en de koper tal van voordelen biedt, zijn er enkele beperkingen waarmee rekening gehouden moet worden:

- Productievolume – On-demand manufacturing is het beste voor de introductie van nieuwe producten (NPI), van vroege prototyping tot EVT / DVT / PVT, tot overbruggingsproductiehoeveelheden, tot 1 of 2 miljoen eenheden. Voor aanhoudende productie bij hogere volumes kan het het beste zijn om een meer traditionele contractfabrikant te zoeken die gespecialiseerd is in toeleveringsketens voor zeer grote productievolumes.

- Controle van de toeleveringsketen – in ruil voor een snelle doorlooptijd en efficiëntie, geven inkopers en engineers die on-demand manufacturing gebruiken de controle over de toeleveringsketen op, aangezien het platform de selectie en controle beheert van de leveranciers die voor de productie worden gebruikt. Als een zeer strakke beheersing van de toeleveringsketen gewenst is voor de ontwikkeling van kritieke onderdelen, kan het het beste zijn om te overwegen om die onderdelen in eigen beheer te vervaardigen of om de productie rechtstreeks uit te besteden aan een leverancier waarmee een nauwe, directe relatie kan worden ontwikkeld en onderhouden.

- Uniformiteit van kwaliteitsnormen – de mate waarin een on-demand platform een uniforme reeks kwaliteitspraktijken heeft geïmplementeerd in het netwerk van leveranciers waarmee ze samenwerken, kan van platform tot platform verschillen. Sommige platformaanbieders, zoals Batchforce, ondernemen bewust stappen om de kwaliteit te benadrukken en een uniforme aanpak met hun productiepartners te verzekeren, terwijl andere meer als tussenpersoon fungeren – de koop- / verkoopmarkt faciliteren, maar meer afstand nemen van de details.

- Beschikbaarheid van services – er kunnen verschillen zijn in het bereik en de diepte van de services die beschikbaar zijn via on-demand platformen, afhankelijk van de betrokken productiefase, dus is het belangrijk bij het kiezen van een platform om er een te kiezen die de benodigde mogelijkheden kan bieden.

On-demand platformen gebruiken voor offertes en orders

Het startpunt voor het maken van een product is om een haalbaar ontwerp te hebben, meestal in de vorm van een 2D- of 3D CAD-model. Het gebruik van het on-demand productieplatform van Batchforce om offertes te verkrijgen en onderdelen te bestellen, vereist enkele eenvoudige stappen.

- Maak een gratis account aan bij Batchforce.com

- Upload 3D CAD-modellen en 2D-tekeningen (indien je deze hebt), voor de onderdelen die je wilt laten maken

- Configureer jouw product specificaties (materiaal, finish, aantal stuks en gewenste leverdatum)

- Plaats jouw aanvraag

- Binnen twee werkdagen ontvang je de offerte met daarin diverse prijzen rechtstreeks uit de markt

- Plaats order en volg je bestelling

Maak een account aan

Het aanmaken van een account is eenvoudig – e-mailadres plus een wachtwoord naar keuze. Een welkomst-e-mail bevestigt dat het account is aangemaakt.

Na het aanmaken van het account volgt een korte on-boarding, waarin gevraagd wordt om voor- en achternaam, telefoonnummer. Indien gewenst, kun je ook meteen aan de slag om de facturatie en leveringsgegevens in te vullen. Deze zijn benaderbaar door rechtsboven op je naam te klikken en naar “mijn account” te gaan.

Uploaden van CAD bestanden

Zodra je jouw account hebt aangemaakt, kun je jouw CAD bestanden uploaden naar het platform. Het Batchforce platform accepteert .STEP en .STP bestanden. Meer informatie over bestandsformaten kan gevonden worden op de Batchforce website. Als je het platform zou willen testen, dan is hier een 3D model dat je kunt gebruiken om direct te kunnen beginnen.

Zodra de bestanden zijn geüpload, kan het configureren van de aanvraag beginnen en zodra compleet kan de offerte aanvraag ingediend worden.

Configureren van jouw parts

Na het uploaden van de CAD bestanden kun je de kenmerken, materiaalkeuze, type nabehandeling en aantal stuks doorgeven.

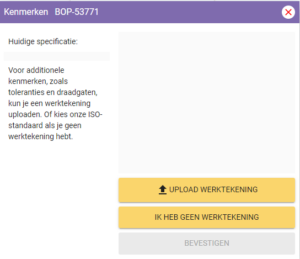

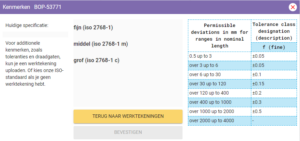

Kenmerken

Hier kun je jouw 2d werktekening in .PDF formaat uploaden. Mocht je deze niet hebben, dan kun je op “Ik heb geen werktekening” klikken. Je hebt dan drie keuzes om je tolerantie niveau te bepalen.

|

|

Aanvraag plaatsen

Zodra je jouw parts geconfigureerd hebt, zoals hieronder weergegeven, kun je op “Aanvraag Plaatsen” klikken. Daarna geef je je gewenste levertermijn aan. Binnen twee werkdagen ontvang je vanuit Batchforce de offerte.

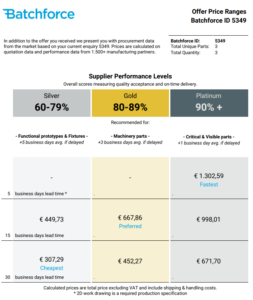

Offerte bekijken

Zodra jouw offerte klaarstaat op het platform ontvang je vanuit Batchforce twee e-mails. Één met daarin een verwijzing naar het platform dat de offerte klaarstaat, maar ook één met diverse prijzen (Price Range) uit de markt. Hier komen 7 tot 9 verschillende prijzen uit waarmee je keuzes kunt maken omtrent leversnelheid en gewenst kwaliteitsniveau.

|

|

* Genoemde prijzen en leversnelheid zijn enkel illustratief om tot documentatie te kunnen komen

Plaats order

De laatste stap in het proces is de order plaatsen. Klik op de overzichtspagina van de offerte op de knop “Plaats Order” en het platform brengt je naar de pagina met facturatiegegevens waar wordt gevraagd om informatie te verstrekken over:

- Wie de order plaatst (bedrijfsnaam, voor- en achternaam, adresgegevens);

- Waar de order naar verstuurd moet worden (voor- en achternaam ontvanger, leveradres);

- Hoe je de betaling wilt laten verlopen (vooraf middels bankoverschrijving, Paypal, creditcard óf achteraf op rekening). Hier kun je ook jouw inkoopordernummer (PO) invullen alsmede het emailadres van de crediteurenadministratie.

Order Tracking

Zodra de order is geplaatst op het Batchforce platform wordt het mogelijk om de productiestatus op te vragen. Onder het kopje “Geplaatste Orders” kun je aan de rechterkant de status zien. Statussen die voorkomen zijn:

- Order bevestigd

- In productie

- Pakket verzonden

Pakket verzonden

Zodra jouw order binnenkomt bij Batchforce, worden de onderdelen door Batchforce gecontroleerd en geverifieerd. Zodra dit gedaan is ontvang je bericht vanuit de transporteur, in dit geval DHL. Hierin wordt het trackingnummer gedeeld alsmede een verwachte leverdatum.