Woran denken Sie, wenn Sie Präzisions-CNC-Bearbeitung hören? Ist nicht alles Drehen und Fräsen „Präzision“? Nicht ganz. Mit Drehen und Fräsen können Sie relativ schnell sehr präzise Teile herstellen. Aber es geht noch viel weiter. In diesem Artikel werden wir erörtern, was Präzisionsarbeit ist, wie Sie überprüfen können, ob Ihre Teile genau sind, und wie Sie in Ihren eigenen CNC-Bearbeitungsprozessen genauere Teile herstellen können.

Was unterscheidet die normale CNC-Arbeit von der Präzisions-CNC-Arbeit?

Bei der präzisen CNC-Bearbeitung wird manchmal angenommen, dass die gefertigten Teile sehr genau den Spezifikationen/Geometrien des vorgesehenen Designs entsprechen. Das ist technisch nicht falsch, aber ein besseres Wort dafür ist Genauigkeit. Es gibt einen feinen, aber wichtigen Unterschied zwischen diesen beiden Begriffen, auf den wir im nächsten Abschnitt näher eingehen werden. CNC-Maschinen sind äußerst leistungsfähig und stellen Teile her, die für viele Anwendungen präzise genug sind, aber manchmal reicht das nicht ganz aus. Wenn Sie dem Ganzen noch Präzision hinzufügen, können Sie es auf die nächste Stufe heben. Womit wir bei der eigentlichen Frage wären: Was ist Präzisionsbearbeitung?

Was bedeutet also Präzision wirklich?

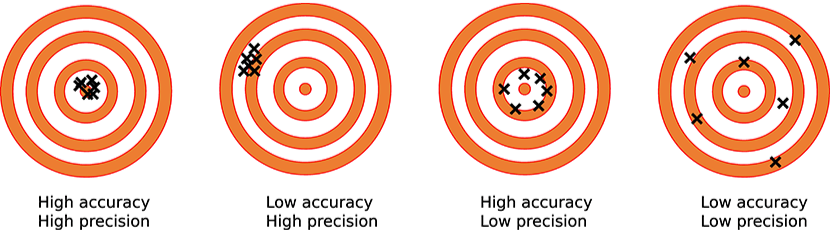

Präzision und Genauigkeit werden oft verwechselt und austauschbar verwendet. Beide haben in der Tat etwas mit Qualität zu tun, aber jeder Begriff hat seine eigene, spezifische Bedeutung. Genauigkeit bedeutet, dass die Zielwerte nahe oder genau erreicht werden (was viele Leute auch für die Definition von Präzision halten). Präzision ist eigentlich die Fähigkeit, Teile über eine große Anzahl von produzierten Einheiten hinweg konsistent zu replizieren. Der Schlüssel liegt in dieser „großen Anzahl von produzierten Einheiten“. Präzisionsbearbeitung bezieht sich auf viele oder mehr Einheiten. Sie können ein einziges genaues Teil haben, aber Sie müssen viele Teile messen und vergleichen, um sie als genau zu bezeichnen. Wenn jemand beispielsweise darum bittet, ein einziges Teil mit Hilfe der CNC-Präzisionsbearbeitung herzustellen, ist das kontraintuitiv, denn „Präzision“ beinhaltet mehrere Teile. Das folgende Bild veranschaulicht den Unterschied zwischen Genauigkeit und Präzision sehr gut. Wenn Sie Dartpfeile auf eine Dartscheibe werfen, treffen Sie vielleicht den gleichen Bereich auf der Scheibe, aber nicht unbedingt in der Mitte. Das wäre zwar präzise, aber nicht genau. Dies ist ein wichtiger Punkt, denn auch bei der maschinellen Bearbeitung ist es möglich, dass viele Teile gleich sind, aber nicht innerhalb der von Ihnen beabsichtigten Toleranzen! Es ist notwendig, sowohl die Genauigkeit als auch die Präzision zu überprüfen.

|

Lassen Sie uns nun über Präzision sprechen, die sich speziell auf die CNC-Bearbeitung bezieht. Was sollten Sie erwarten, wenn Sie CNC-gefertigte Präzisionsteile bestellen? Lieferanten und Werkstätten sollten über Verfahren verfügen, um Ihre Teile zu prüfen und sicherzustellen, dass sie bestimmte Qualitätsstandards erfüllen. Sie messen und vergleichen eine repräsentative Stichprobe der von ihnen produzierten Teile, um diese Qualitätskontrollen durchzuführen. Im nächsten Abschnitt werfen wir einen genaueren Blick auf einige dieser Qualitätsprozesse.

Woher wissen Sie, ob Ihr Prozess und Ihre Teile korrekt sind?

Messsysteme! Ihr Messsystem ist ein wesentlicher Bestandteil der Messung und Bestimmung der Qualität und Präzision Ihrer Teile. Wenn Sie einen Prozess verbessern wollen, ist es wichtig, dass Sie in der Lage sind, Probleme zu erkennen und zu messen. So können Sie feststellen, woher das Problem oder der Fehler kommt und wie Sie es optimieren können. Der erste Schritt besteht darin, sicherzustellen, dass Ihr Messsystem gut genug ist. Misst es Ihre Teile immer wieder genau? (Genauigkeit und Präzision!) Eine Möglichkeit, dies zu überprüfen, ist die Verwendung von Messteilen und die Kalibrierung, um sicherzustellen, dass Ihr Messsystem richtig funktioniert. Messteile sind Teile, die auf einen bekannten Wert mit extremer Präzision gefertigt werden. Sie können zum Beispiel Endmaße oder Stifte messen und dann den von Ihrem Messsystem ermittelten Wert mit dem bekannten Maß dieses Teils vergleichen. Endmaße können auch bei der Kalibrierung Ihres Messsystems helfen, die regelmäßig durchgeführt werden sollte. Einige gängige Verfahren, die in der Entwicklung eingesetzt werden, um Messfehler zu finden, sind GR&Rs und MSAs. Diese Verfahren sind wichtig, weil sie Ihnen helfen, gute Daten zu sammeln, die zur Identifizierung der Fehler in Ihrem Messsystem oder Ihren Komponenten verwendet werden können. MSA steht für Messsystemanalyse. Durch die Durchführung einer MSA können Sie feststellen, woher die Schwankungen in Ihren Messungen kommen. Ist das Messsystem konsistent und zuverlässig? Führen die Personen, die die Messungen vornehmen, diese konsistent durch? Werden Ihre Teile mit minimalen Abweichungen hergestellt? Dies sind drei Fehlerquellen, die zu größeren Messabweichungen führen können. Wenn Sie feststellen, dass diese einen wesentlich größeren Anteil an der Abweichung haben, können Sie das Problem angehen und wissen, dass Sie gute Messungen erhalten. GR&R steht für Gauge Repeatability (Wiederholbarkeit und Reproduzierbarkeit). Dies ist eine gängige Art der MSA. Die Wiederholbarkeit bezieht sich auf die Fähigkeit des Bedieners, immer wieder dieselbe Messung zu erhalten (am selben Teil). Die Reproduzierbarkeit ist die Fähigkeit einer anderen Person, dieselbe Messung immer wieder durchzuführen. Indem Sie die Abweichungen innerhalb der Messungen von einer Person und von Person zu Person ermitteln, können Sie die tatsächliche Abweichung von Teil zu Teil identifizieren. Um eine GR&R durchzuführen, benötigen Sie 10 Teile und 3 Personen, die diese Teile messen. Jede Person misst jedes Teil 10 Mal. Mit den resultierenden Daten können Sie zahlreiche Analysen durchführen, um das Messsystem zu analysieren. Sie können die bereits erwähnten Komponenten der Variation berechnen: Wiederholbarkeit, Reproduzierbarkeit, Bedienerabweichung und Variation von Teil zu Teil. Sie können sich ein X-Bar- oder R-Diagramm ansehen, bei denen es sich um grafische Darstellungen der Variation nach Bediener handelt. Kurz gesagt, es gibt viele Möglichkeiten, die Daten zu betrachten und herauszufinden, ob Ihre Messungen genau sind. Die Identifizierung dieser verschiedenen Schwankungsquellen ist so wichtig, um die Präzision Ihres CNC-Bearbeitungsprozesses und Ihrer Teile zu erhöhen. Wenn Sie zum Beispiel feststellen, dass die meisten Fehler durch mangelnde Reproduzierbarkeit verursacht werden, können Sie sich auf die Schulung der Bediener konzentrieren, anstatt Zeit und Geld für die Verbesserung des Messsystems zu verschwenden.

Wie können Sie die Präzision Ihres CNC-Bearbeitungsprozesses verbessern?

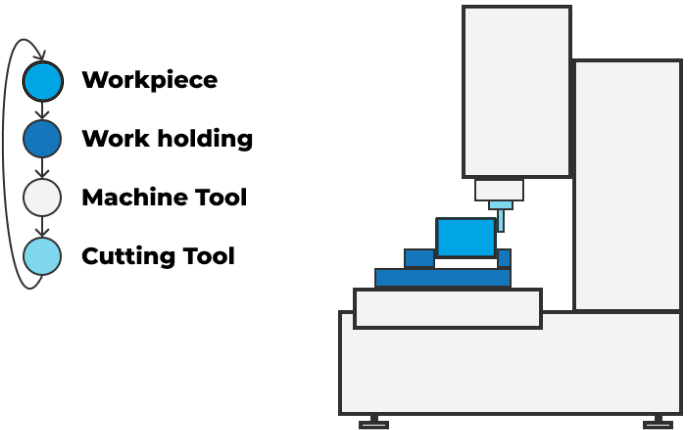

Wenn wir weiter über unsere hypothetische MSA nachdenken, besteht auch die Möglichkeit, dass das Messsystem nicht das Problem ist. Vielleicht erhalten Sie wirklich tolle Maße, aber Ihre Teile sind nicht so genau, wie Sie es brauchen. Es gibt viele Möglichkeiten, die Präzision von CNC-gefertigten Teilen zu verbessern. Ein guter erster Schritt besteht darin, das Design aus einer DFM-Perspektive zu betrachten. Viele DFM-Prinzipien tragen auch zur Präzision der Teile bei. Die fünf zu berücksichtigenden Designparameter sind: Geometrie, Material, Toleranz, Teilegröße und Aussehen. Die Aufwandsfaktoren für diese Parameter sind ebenfalls mit der Präzision verbunden: Je mehr Aufwand für die Bearbeitung dieser Teile erforderlich ist, desto mehr Aufwand ist für die präzise Bearbeitung erforderlich. Ein besonders wichtiger Aspekt ist die Toleranz. Bei der Präzisionsbearbeitung geht es darum, konsequent innerhalb der Toleranzgrenzen zu bleiben. Die Steifigkeit des gesamten Systems ist zum Beispiel ein wichtiger Faktor für die Toleranz und damit für die Präzision. Zwischen dem Werkstück, der Aufspannmethode, dem Werkzeug und der Maschine selbst besteht eine Konformitätslinie. Wenn die Steifigkeit entlang dieser Linie nachlässt, kann dies zu Durchbiegung und Rattern führen, was wiederum Maßungenauigkeiten verursacht. Um die Präzision des CNC-Bearbeitungsprozesses zu erhöhen, sollten Sie sicherstellen, dass das System (Werkstück, Werkstückaufnahme, Werkzeug und Maschine) hinsichtlich der Steifigkeit optimiert ist.  Die Arbeitsbelastung ist ein weiterer wichtiger Teil des Präzisionspuzzles. Auch hier konzentrieren wir uns, wenn wir über Präzision sprechen, auf die Abweichungen von Teil zu Teil. Wie stellen Sie sicher, dass jedes Teil genau in der gleichen Position wie das vorherige Teil platziert wird, so dass das CNC-Programm dasselbe Teil ergibt? Die Vorrichtungsmethode ist sehr wichtig; sie muss jedes Teil starr und in genau der gleichen Position fixieren. Ein Konzept, das Sie in Ihre Vorrichtungsmethode einbeziehen können, ist die kinematische Kopplung. Die kinematische Kopplung ermöglicht es Ihnen, alle sechs Freiheitsgrade eines Teils einzuschränken, ohne es zu überlasten. Dies beruht auf der Idee des exakten Constraint-Designs, das besagt, dass die Anzahl der Zwangspunkte der Anzahl der Freiheitsgrade entsprechen sollte, die Sie einschränken möchten. Es gibt zwei Arten der kinematischen Kopplung: Maxwell-Kopplung und Kelvin-Kopplung. Ein Maxwell-Kopplungssystem besteht aus zwei Teilen: einem mit drei V-förmigen Nuten auf einem Teil, die alle zur Mitte zeigen, und einem mit drei gekrümmten Flächen, die in die Nuten passen. Ein Kelvin-Kupplungssystem hingegen besteht aus einem Teil mit einem konkaven Tetraeder, einer V-förmigen Nut und einer flachen Platte sowie einem passenden Teil mit drei konvexen Flächen. Dies ist ein wichtiges Konzept in der Präzisionstechnik und kann die Präzision der Teile und des CNC-Bearbeitungsprozesses erheblich verbessern.

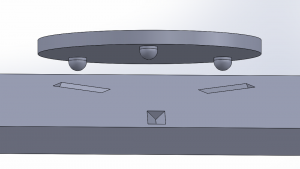

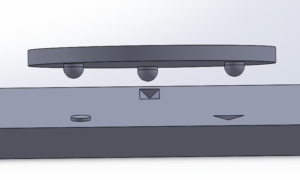

Die Arbeitsbelastung ist ein weiterer wichtiger Teil des Präzisionspuzzles. Auch hier konzentrieren wir uns, wenn wir über Präzision sprechen, auf die Abweichungen von Teil zu Teil. Wie stellen Sie sicher, dass jedes Teil genau in der gleichen Position wie das vorherige Teil platziert wird, so dass das CNC-Programm dasselbe Teil ergibt? Die Vorrichtungsmethode ist sehr wichtig; sie muss jedes Teil starr und in genau der gleichen Position fixieren. Ein Konzept, das Sie in Ihre Vorrichtungsmethode einbeziehen können, ist die kinematische Kopplung. Die kinematische Kopplung ermöglicht es Ihnen, alle sechs Freiheitsgrade eines Teils einzuschränken, ohne es zu überlasten. Dies beruht auf der Idee des exakten Constraint-Designs, das besagt, dass die Anzahl der Zwangspunkte der Anzahl der Freiheitsgrade entsprechen sollte, die Sie einschränken möchten. Es gibt zwei Arten der kinematischen Kopplung: Maxwell-Kopplung und Kelvin-Kopplung. Ein Maxwell-Kopplungssystem besteht aus zwei Teilen: einem mit drei V-förmigen Nuten auf einem Teil, die alle zur Mitte zeigen, und einem mit drei gekrümmten Flächen, die in die Nuten passen. Ein Kelvin-Kupplungssystem hingegen besteht aus einem Teil mit einem konkaven Tetraeder, einer V-förmigen Nut und einer flachen Platte sowie einem passenden Teil mit drei konvexen Flächen. Dies ist ein wichtiges Konzept in der Präzisionstechnik und kann die Präzision der Teile und des CNC-Bearbeitungsprozesses erheblich verbessern.

Maxwell-Kopplung

|

Kelvin-Kupplung |

Warum ist Präzision wichtig?

Bislang haben wir viel über Präzision gesprochen: was sie ist, wie man Teile und den Prozess analysiert und wie man die Präzision von CNC-gefrästen Teilen verbessert. Abschließend möchte ich darauf eingehen, warum es so wichtig ist, wertvolle Zeit und Geld für diese Schritte aufzuwenden. Die Präzisionsbearbeitung kann in einigen Branchen wichtiger sein als in anderen. Manche Teile oder Produkte müssen extrem zuverlässig sein und jedes Mal funktionieren. Nehmen Sie zum Beispiel medizinische Geräte. Der chirurgische Roboter, den der Arzt steuert, muss genau das tun, was er tun soll, ohne Verzögerung, Verrutschen oder unerwartete Bewegungen. Selbst eine ‚einfache‘ tägliche Blutdruckmessung ist für eine korrekte Diagnose sehr wichtig und muss jedes Mal korrekt sein. Wenn es um die Gesundheit der Menschen geht, gibt es nicht viel Spielraum für Fehler. Auch in der Autoindustrie werden Präzisionsteile benötigt. Schließlich wollen Sie, dass Ihr Auto jeden Tag zuverlässig läuft? Und die Unterhaltungselektronik: Sie möchten, dass sich Ihr Telefon einschalten lässt und bei Bedarf Anrufe tätigen kann. Jedes dieser Produkte ist das Ergebnis des Zusammenspiels vieler Teile, die zusammenpassen und zusammenarbeiten müssen. Dies erfordert präzise Teile, die jedes Mal auf die gleiche Weise hergestellt werden. Die Menschen, die diese Teile und Produkte entwerfen und herstellen, müssen nicht nur an den Kunden denken, sondern auch an die Präzision. Ein ungenauer Prozess ist kostspielig, denn er führt zu mehr abgelehnten Teilen, die nicht funktionieren, mehr Nachbearbeitungszyklen, mehr Zeit und generell mehr Geld! Es ist jedoch auch wichtig zu erkennen, wann Präzision nicht wichtig ist. Ausgefallene neue Messsysteme sind teuer und erfordern Zeit und Aufmerksamkeit, um sie einzurichten und zu charakterisieren, und Sie können den Preis unnötig verteuern, wenn Sie sich zu sehr auf die Präzision konzentrieren. Auch hier ist die CNC-Bearbeitung ein erstaunlich leistungsfähiges Verfahren, das die Qualität und Effizienz Ihrer Teile und Prozesse sofort steigern kann. Bei einigen Teilen ist es wichtig, der Präzisionskomponente besondere Aufmerksamkeit zu schenken: Liegen die Teile durchweg innerhalb der geforderten Toleranz und Qualität? Denken Sie an Teile, an denen Sie derzeit arbeiten. Wie wichtig ist die Präzision bei der jeweiligen Anwendung? Wie können Sie Ihre Design-, Bearbeitungs- und Messverfahren verbessern, um die Präzision Ihrer CNC-gefertigten Teile zu erhöhen?