Wat is ISO 2768? Een gids voor tolerantienormen voor CNC-productie

Een onderdeel produceren zonder afwijkingen van het oorspronkelijke ontwerp is buitengewoon ingewikkeld. Zelfs als je een instantie kunt krijgen die vergelijkbaar is met het ontwerpintentie, is het bijna onmogelijk om altijd dezelfde exacte afmetingen te bereiken in een batchproces. Dat gezegd hebbende, je kunt beslissen hoeveel een gemaakt onderdeel mag afwijken van het oorspronkelijke ontwerp om geaccepteerd te worden. Bij de productie wordt dit acceptatiebereik bepaald door limieten die tolerantiegrenzen genoemd worden. Deze toleranties vertegenwoordigen de variaties tussen nominale afmetingen (oorspronkelijke bedoeling van het ontwerp) en de maximum- en minimumwaarden van een afmeting die toch een passend ontwerp garanderen; of in eenvoudige bewoordingen: een gecontroleerde foutenmarge.

Stel dat je een ronde massieve staaf specificeert van 100 mm lengte met Ø50 mm die in een gat van een ander onderdeel past. Je plaatst een bestelling om 200 van deze Ø50mm ronde staven te fabriceren en wanneer je ze ontvangt, realiseert je je dat ze niet allemaal Ø50mm meten, maar je krijgt waarden als Ø53mm, Ø47mm, Ø51mm, Ø49mm, met veel variatie. De staven variëren ook in lengte en als je goed kijkt, realiseer je je dat ze niet perfect cirkelvormig zijn. Kun je ze nog steeds gebruiken? Zo nee, kun je ze dan afkeuren en de leverancier vragen kosteloos opnieuw te produceren? Hoe dicht bij de Ø50 mm moet het werkelijk zijn?

ISO 2768: een internationale standaard

Er is een internationale norm die niet alleen helpt bij het beantwoorden van deze vragen, maar die ook helpt om inconsistenties tot een minimum te beperken en tegelijkertijd rekening te houden met de productiekosten. Het beste is dat, aangezien het is gemaakt door een internationale commissie, je op dezelfde kant kunt staan als bedrijven over de hele wereld, zodat er geen misverstanden zijn. Die norm is ISO 2768.

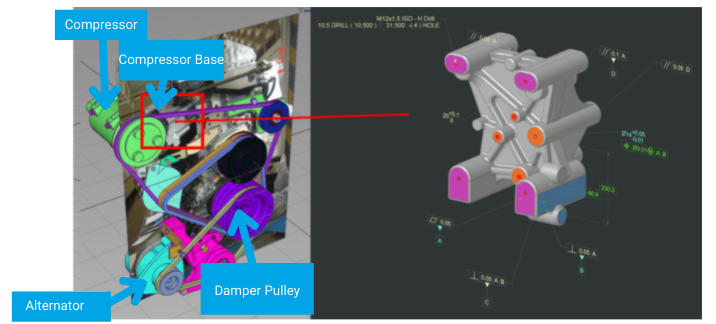

Om de inhoud van deze norm en zijn onderdelen uit te leggen, gebruiken we een echt technisch voorbeeld. Figuur 1 toont een voertuigmotor met een compressor voor AC. Het onderdeel dat de compressor ondersteunt en verbindt met de motor staat bij ons centraal; we noemen het de “compressorbasis”. We beginnen met een prototype dat is gemaakt van een aluminium, vervolgens machinaal bewerkt en geboord.

Zodra een 3D-model met nominale afmetingen is gedefinieerd, gaan we verder om te bepalen welke kenmerken nauwe toleranties vereist zijn en welke meer mogen afwijken, zodat we deze vereisten op de 2d werktekeningtekening kunnen vermelden. De reden voor het differentiëren van de tolerantieniveaus is eenvoudig: als alle afmetingen nauwe toleranties vereisen, zullen de kosten van het onderdeel aanzienlijk stijgen als gevolg van veeleisender gereedschap / opspanningen, vaardigheden van de operator en vereisten voor schroot / herbewerking. De levertijd zal ook toenemen, aangezien elk onderdeel van de batch een strikte kwaliteitscontrole nodig heeft om elke dimensie te bevestigen, en zoals in dit voorbeeld wordt getoond, hebben sommige componenten complexe samengestelde geometrieën die niet gemakkelijk te kwantificeren zijn.

Wanneer je een onderdeel ontwerpt, is het belangrijk om af te vragen wat de belangrijkste functie van elk kenmerk is. Sommige dimensies kunnen kritiek zijn omdat ze bedoeld zijn om uit te lijnen met andere onderdelen, daarom moet de foutmarge worden gecontroleerd. Aan de andere kant zijn er kenmerken met afmetingen en locaties die niet zo kritisch zijn, zodat ze tijdens de fabricage flexibeler kunnen zijn. Zoals je zou verwachten, is het een afweging tussen nauwkeurigheid en kosten.

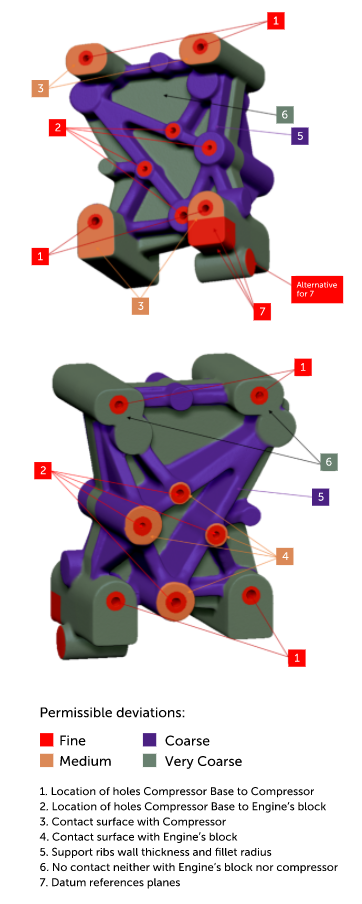

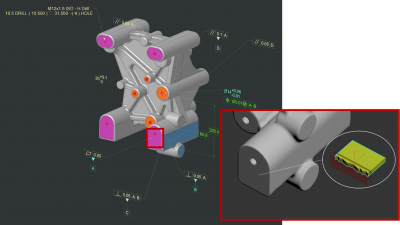

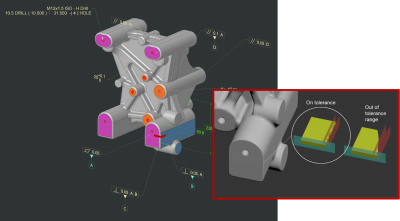

Voor ons compressorbasisvoorbeeld laat afbeelding 2 zien welke functies eigenlijk een nauwe tolerantie moeten hebben en welke meer mogen variëren. Houd er rekening mee dat de geïllustreerde classificatie bedoeld is als voorbeeld, dus deze kan verschillen van andere ontwerpen. Het is jouw verantwoordelijkheid om een juiste classificatie te ontwikkelen op basis van de functie van jouw product. In ons geval moeten de geboorde gaten om verbinding te maken met het blok van de motor en met de compressor worden uitgelijnd en correct gepositioneerd, daarom valt hun tolerantie in de fijne categorie (zie # 1 en # 2 in figuur 2). De contactoppervlakken tussen componenten zijn ook belangrijk voor uitlijning (# 3 en # 4), maar voor dit specifieke voorbeeld konden we een gemiddelde tolerantie gebruiken omdat een nauwkeuriger machine-ruwheid dan degene die we van de leverancier kregen niet profiteerde voldoende afstemming om de extra kosten te rechtvaardigen. Aan de andere kant is het doel van de ribben om sterkte toe te voegen, dus hun wanddikte kan worden gedefinieerd met een acceptabele minimumwaarde met een minder strenge tolerantie, zolang deze maar aan de ondergrens voldoet (# 5, grove tolerantie). Het hoofdgedeelte van de basis werd gedefinieerd als zeer grove tolerantie (# 6) en tot slot definiëren we referentievlakken of datums om de rest van de afmetingen te regelen (# 7, fijne tolerantie aangezien we vanaf deze oppervlakken dimensioneren). Houd er rekening mee dat voor andere ontwerpen kenmerken zoals ribben, filets en afschuiningen van cruciaal belang kunnen zijn, afhankelijk van hun functie.

ISO 2768 is verdeeld in twee delen, en beide helpen tekeningen te vereenvoudigen door precisieniveaus als algemene regels te definiëren:

- Algemene toleranties voor lineaire en hoekafmetingen (deel 1) met precisieniveaus gedefinieerd als: f-fijn, m-medium, c-grof, v-zeer grof

- Geometrische toleranties voor objecten (deel 2) met precisieniveaus gedefinieerd als tolerantieklassen: H, K en L

Een 2d werktekening kan bijvoorbeeld worden gespecificeerd als ISO2768-mK, wat betekent dat deze als algemene regel moet voldoen aan de tolerantiebereiken voor “medium” in deel 1 en tolerantieklasse “K” in deel 2. Door de ISO2768-specificatie op te nemen, vereenvoudigt de tekening en vermijdt je schrijftoleranties voor elke dimensie en functie. We noemden de algemene regel omdat er uitzonderingen kunnen zijn wanneer een dimensie een strakkere tolerantie nodig heeft dan die van ISO2768. Dit is normaal en gebruikelijk, dus houd altijd het titelblok van de tekening in de gaten voor algemene tolerantievereisten en blijf op de hoogte als er een speciale onderdeelspecificatie of projectvereiste is.

Je moet je er ook van bewust zijn dat er verschillende andere normen zijn die werken met vergelijkbare dimensionale concepten.

ISO 2768 Deel 1: Lineaire en hoekige afmetingen

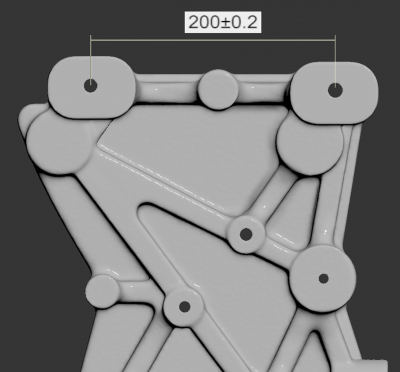

Tabel 1 toont de nauwkeurigheidsniveaus of tolerantieklassen voor lineaire afmetingen. Een toepassing is de afmeting tussen de gaten voor ons voorbeeld van een compressorbasis (zie afbeelding 3).

Tabel 1: Tolerantieklassen – lineaire afmetingen

| Toegestane afwijkingen in mm | ||||

| Basis maatbereik in mm | f (fine) | m (medium) | c (coarse) | v (very coarse) |

| 0.5 tot 3 | ±0.05 | ±0.1 | ±0.2 | – |

| vanaf 3 tot 6 | ±0.05 | ±0.1 | ±0.3 | ±0.5 |

| vanaf 6 tot 30 | ±0.1 | ±0.2 | ±0.5 | ±1.0 |

| vanaf 30 tot 120 | ±0.15 | ±0.3 | ±0.8 | ±1.5 |

| vanaf 120 tot 400 | ±0.2 | ±0.5 | ±1.2 | ±2.5 |

| vanaf 400 tot 1000 | ±0.3 | ±0.8 | ±2.0 | ±4.0 |

| vanaf 1000 tot 2000 | ±0.5 | ±1.2 | ±3.0 | ±6.0 |

| vanaf 2000 tot 4000 | – | ±2.0 | ±4.0 | ±8.0 |

Op een vergelijkbare manier toont Tabel 2 de toleranties voor externe radii en chamfers.

Tabel 2: Tolerantieklassen – Externe Radii en Chamfers

| Toegestane afwijkingen in mm | ||||

| Basis maatbereik in mm | f (fine) | m (medium) | c (coarse) | v (very coarse) |

| 0.5 tot 3 | ±0.2 | ±0.2 | ±0.4 | ±0.4 |

| vanaf 3 tot 6 | ±0.5 | ±0.5 | ±1.0 | ±1.0 |

| vanaf 6 | ±1.0 | ±1.0 | ±2.0 | ±2.0 |

En om deel 1 van ISO 2768 te voltooien, hebben we tabel 3 die de toleranties voor hoekafmetingen definieert. Let op dat de tolerantie-eenheden in Tabel 3 graden en minuten zijn, zoals verwacht voor een hoekmaat. In deel 2 zullen we een nieuw concept definiëren met de naam “loodrechtheid” waarvan de eenheden feitelijk lengte (mm) zijn, ondanks het feit dat het twee oppervlakken in een hoek bestuurt.

Tabel 3: Tolerantieklassen – hoekafmetingen

| Toegestane afwijkingen in mm | ||||

| Basis maatbereik in mm | f (fine) | m (medium) | c (coarse) | v (very coarse) |

| tot 10 | ±1º | ±1º | ±1º30′ | ±3º |

| vanaf 10 tot 50 | ±0º30′ | ±0º30′ | ±1º | ±2º |

| vanaf 50 tot 120 | ±0º20′ | ±0º20′ | ±0º30′ | ±1º |

| vanaf 120 tot 400 | ±0º10′ | ±0º10′ | ±0º15′ | ±0º30′ |

| vanaf 400 | ±0º5′ | ±0º5′ | ±0º10′ | ±0º20′ |

ISO 2768 Deel 2: Geometrische toleranties voor features

Deel 2 definieert drie tolerantiebereiken H, K en L. Deze zijn anders dan van de tolerantieklassen voor montage en speling die ook letters en cijfers gebruiken.

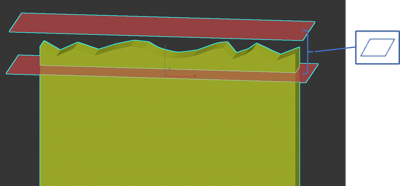

Net als bij deel 1 hebben we nominale bereiken en afwijkingen, maar het verschil is hoe we die afwijkingen definiëren. Een voorbeeld wordt getoond in Figuur 4: in plaats van een bovengrens en een ondergrens te definiëren, definiëren we een gebied tussen twee referenties (d.w.z. parallelle vlakken), dus het gefabriceerde oppervlak moet in dat gebied liggen. Dit klinkt misschien ingewikkelder, maar het is eigenlijk logisch als je een onderdeel meet en beseft dat als je een schuifmaat plaatst om twee ruwe oppervlakken te meten, je verschillende meetwaarden krijgt vanwege de ruwheid van de oppervlakken. We definiëren nulpunten om te gebruiken als referentie voor afmetingen en om te bepalen hoeveel afwijking acceptabel is. Zoals geïllustreerd in figuur 2, hebben we drie loodrechte vlakken gekozen voor de basiscompressor (datum A, B, C in figuur 1).

Tabel 4 definieert de tolerantieklassen voor vlakheid en rechtheid. Een oppervlak kan een overmatige ruwheid hebben. In onze compressorbasis zijn de contactoppervlakken tussen de compressor en de basis en de contactoppervlakken tussen de basis en de motor belangrijk, dus hun vlakheid zal in de tekening worden gespecificeerd.

Rechtheid bepaalt hoeveel een oppervlak varieert binnen een bepaalde lijn op dat oppervlak. Een ander gebruik van rechtheid is voor de as van een onderdeel om te bepalen hoeveel buiging of draaiing is toegestaan.

Tabel 4: Toleranties voor rechtheid en vlakheid

| Toegestane afwijkingen in mm | |||

| Basis maatbereik in mm | H | K | L |

| tot 10 | 0.02 | 0.05 | 0.1 |

| vanaf 10 tot 30 | 0.05 | 0.1 | 0.2 |

| vanaf 30 tot 100 | 0.1 | 0.2 | 0.4 |

| vanaf 100 tot 300 | 0.2 | 0.4 | 0.8 |

| vanaf 300 tot 1000 | 0.3 | 0.6 | 1.2 |

| vanaf 1000 tot 3000 | 0.4 | 0.8 | 1.6 |

Zoals eerder vermeld, heeft loodrechtheid afstandseenheden in mm. Vergelijkbaar met vlakheid, definiëren we twee vlakken gescheiden door een opening die gelijk is aan de toegestane afwijking in tabel 5. We regelen de hoek van 90 graden indirect, aangezien we meten of het oppervlak zich in het toegestane gebied bevindt (zie figuur 6)

| Toegestane afwijkingen in mm | |||

| Bereik van nominale lengtes in mm (korte zijde) | H | K | L |

| tot 100 | 0.2 | 0.4 | 0.6 |

| vanaf 100 tot 300 | 0.3 | 0.6 | 1 |

| vanaf 300 tot 1000 | 0.4 | 0.8 | 1.5 |

| vanaf 1000 tot 3000 | 0.5 | 0.8 | 2 |

Afbeelding 6: Perpendicularity compressor base example. Merk op hoe een oppervlak dat tussen de twee rode vlakken ligt binnen een bereik loodrecht op het blauwe referentievlak ligt, maar wanneer het buiten de tolerantie valt, is de hoek tussen het oppervlak en het nulpunt duidelijker

Tabel 6 toont de toleranties voor symmetrie – toegestane afwijkingen voor twee objecten op een onderdeel die uniform zijn over een referentievlak.

Tabel 6: symmetrietoleranties

| Toegestane afwijkingen in mm | |||

| Bereik van nominale lengtes in mm | H | K | L |

| tot 100 | 0.5 | 0.6 | 0.6 |

| vanaf 100 tot 300 | 0.5 | 0.6 | 1 |

| vanaf 300 tot 1000 | 0.5 | 0.8 | 1.5 |

| vanaf 1000 tot 3000 | 0.5 | 1 | 2 |

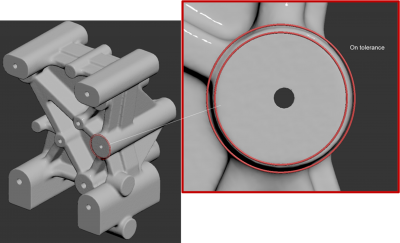

En de laatste tabel van deel 2 komt overeen met Run-out, wat de totale variatie is die een oppervlak kan hebben wanneer het onderdeel rond de as van een nulpunt wordt geroteerd. Merk op dat het gemarkeerde oppervlak op tolerantie staat, ondanks het feit dat het niet perfect cilindrisch is.

Tabel 7: Uitlooptoleranties

| Toegestane afwijkingen in mm | |||

| Circulaire Run-out | H | K | L |

| – | 0.1 | 0.2 | 0.5 |

Het is je misschien opgevallen dat er geen tabel is gedefinieerd voor parallellisme. Dit komt omdat ISO2768 Deel 2 parallellisme definieert als gelijk aan de numerieke waarde van de maattolerantie of de vlakheid / rechtheidstolerantie, welke van beide het grootst is. Beide toleranties worden eerder in het artikel behandeld.

Conclusie en volgende stappen

ISO 2768 behandelde enkele van de tolerantie- en geometrische kenmerken die in de industrie worden gebruikt en dit is een geweldige plek om te beginnen. Er zijn echter meer normen en deze breiden zich uit in het concept van geometrische dimensionering en toleranties (GD&T), waarvan de symbolen worden weergegeven in tabel 8.

Verschillende bedrijven hebben een methode geïmplementeerd met de naam Model Based Definition (MBD) met als doel de samenwerking te vergroten door alle GD&T, toleranties en datum-informatie in 3D-modellen op te nemen in plaats van in 2D-tekeningen. In theorie is dit mogelijk omdat sommige CAD-software tools hebben om deze symbolen en waarden als parametrische informatie op te nemen. Ik denk zelf dat het vervangen van 2D-tekeningen door 3D-modellen als standaard moet worden geïmplementeerd, maar wie weet óf en wanneer dit gaat gebeuren? Engineering evolueert voortdurend.

Tabel 8: GD & T-termen

| Soort controle | Geometrische kenmerken | Symbool |

| Vorm | Rechtheid |  |

| Vorm | Vlakheid |  |

| Vorm | Rondheid |  |

| Vorm | Cilindriciteit |  |

| Profiel | Profiel van een lijn |  |

| Profiel | Profiel van een oppervlak |  |

| Oriëntatie | Loodrechtheid |  |

| Oriëntatie | Hoekigheid |  |

| Oriëntatie | Parallellisme |  |

| Locatie | Symmetrie |  |

| Locatie | Ware positie |  |

| Locatie | Concentriciteit |  |

| Run-out | Runout |  |

| Run-out | Totale Runout |  |