Hoe kies je de juiste afwerking voor jouw onderdeel?

Als je het hebt over afwerkingsopties, heb je misschien gehoord van onder andere “as-machined”, “anodiseren”, coatings of stralen. Maar voordat we voor elke optie in detail treden, moeten we twee termen verduidelijken: “oppervlakteafwerking” en “oppervlaktebehandeling”. Soms worden ze incorrect gebruikt, wat voor verwarring kan zorgen.

- Oppervlakteafwerking: Oppervlakken hebben kenmerken die voortkomen uit het fabricageproces; deze kenmerken zijn: lay, ruwheid en waviness. Elk van deze is een “oppervlakteafwerking” en in feite kwantificeren ze hoe onregelmatig een oppervlak is (op microschaal). Afhankelijk van de functie van het product, kun je mogelijk specifieke waarden voor deze kenmerken opgeven.

- Oppervlaktebehandeling: Deze term komt overeen met de processen die het uiterlijk van oppervlakken beschermen en verbeteren. Sommige van deze processen voegen materiaal toe, sommige verwijderen materiaal en sommige omvatten warmte, elektriciteit of chemicaliën. Dit artikel gaat dieper in op deze veelvoorkomende processen met als doel jou te helpen het beste voor jouw onderdeel te kiezen.

Oppervlakteafwerking moet niet worden verward met het gebruik van geometrische toleranties zoals vlakheid, profiel of totale runout. Er worden verschillende methoden gebruikt om de oppervlakteafwerking te meten en het beschrijft de onregelmatigheden van een oppervlak op microniveau in plaats van dimensionale onnauwkeurigheden. Je vraagt je misschien af, als geometrische toleranties zijn gedefinieerd op tekening, en als de buitenoppervlakken van het bewerkte onderdeel er goed uitzien, waarom zouden we ons dan druk maken over microniveaus en lagen?

Oppervlakteafwerking en -behandeling zijn vooral belangrijk als het onderdeel in contact komt met andere componenten. Het doel van een kogellager is bijvoorbeeld om de rotatiewrijving te verminderen en radiale en axiale belastingen te ondersteunen. Wanneer een van de races draait, roteren de ballen ook omdat ze in contact zijn. Daarom is de wrijving tussen deze componenten van cruciaal belang. Als de oppervlakken van de kogels of de loopvlakken slechte oppervlakte-afwerkingseigenschappen hebben, wordt de wrijving verhoogd. Dit resulteert in problemen zoals slijtage en verkorting van de levensduur van de componenten, zelfs als deze componenten binnen geometrische toleranties zijn gefabriceerd.

Een ander belangrijk kenmerk van oppervlaktebehandeling is bescherming tegen bijvoorbeeld corrosie. Met de juiste optie verleng je de levensduur van jouw onderdelen door een beschermende laag toe te voegen die de corrosieweerstand verhoogt.

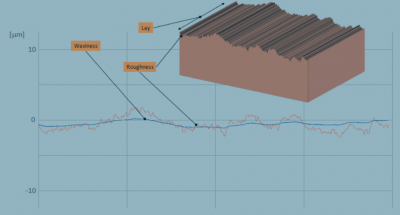

Afbeelding 01 toont een schema van drie kenmerken van de oppervlakteafwerking:

- Lay: richting van het overheersende oppervlaktepatroon. Enkele voorbeelden: radiaal, verticaal, horizontaal, gearceerd, cirkelvormig en isotroop.

- Ruwheid: maat voor de totale onregelmatigheden van het oppervlak. Deze afwijkingen kunnen als profiel worden uitgezet (zie afbeelding 01). Er zijn verschillende methoden om ruwheid te kwantificeren, met de meest populaire definiërende gemiddelden zoals Ra (rekenkundig gemiddelde afwijking). Controleer altijd welke methode en parameters in jouw project worden gebruikt, omdat dit de productspecificaties beïnvloedt en tot verschillende waarden leidt.

- Waviness: Net als bij ruwheid zijn dit oppervlakte-onregelmatigheden, maar met een grotere afstand.

Afbeelding 01: Kenmerken oppervlakteafwerking

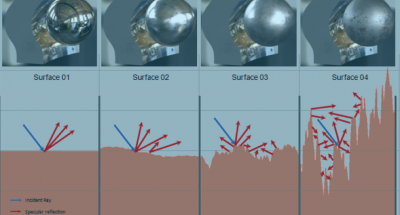

Afbeelding 02 toont een visuele vergelijking van oppervlakken met verschillende ruwheidswaarden. Merk op hoe licht reflecteert op de oppervlakken van de bal, waardoor verschillende verschijningsvormen voor verschillende scenario’s ontstaan. Ruwheid speelt ook een sleutelrol in de contactmechanica, aangezien hogere ruwheidswaarden snellere slijtage van onderdelen, hogere wrijving en onregelmatigheden in oppervlakken veroorzaken die de kiem kunnen vormen voor corrosie en scheuren. Op figuur 02: “Surface 01” is misschien het ideale scenario, terwijl “Surface 04” zelden wenselijk is. Hogere waarden van ruwheid zijn echter niet altijd slecht; wanneer je geïnteresseerd bent in hechting, kan ruwheid een voordeel zijn, maar je moet voorzichtig zijn en de materialen en oppervlakteafwerkingsoptie op de juiste manier kiezen.

Afbeelding 02: Vergelijking tussen verschillende oppervlakteruwheden

Oppervlaktebehandelingsopties (enkele voorbeelden)

Anodiseren

Anodiseren is een passiveringsproces dat een beschermende laag op een aluminium onderdeel creëert. In dit geval wordt gebruik gemaakt van een zuur elektrolytbad met een passerende elektrische stroom (vandaar de naam: anode). Anodiseren is een gecontroleerde manier om een basismateriaal te oxideren om de duurzaamheid en corrosieweerstand te verbeteren. Bij aluminium beschermt een buitenlaag van aluminiumoxide het aluminiumsubstraat. Deze buitenlaag is volledig geïntegreerd met het substraat, zodat het niet schilfert zoals andere coatings zoals verf. Vanwege het poreuze karakter kan het ook worden geverfd en verzegeld.

Afbeelding 03. Voorbeeld anodisering

Black Oxide (zwarten)

Dit proces is typisch van toepassing op ijzerhoudende materialen zoals staal. Het doel is om een zwarte oxidelaag genaamd magnetiet (Fe3O4) te creëren die stabieler is dan het natuurlijke roestrode oxide (Fe2O3). Het chemische bad is meestal op hoge temperatuur en bevat alkalisch reinigingsmiddel, water, natronloog en een afdichtmiddel zoals olie dat de corrosieweerstand verbetert. Er zijn variaties op dit proces, vooral bij lagere temperaturen. Dit biedt echter minder slijtvastheid. Roestvast staal kan ook worden beschermd met zwarte oxide.

Afbeelding 04. Black Oxide

Electroless Nickel Plating

Dit proces is het afzetten van een nikkellegering door chemische reductie zonder gebruik te maken van elektrische stroom. Typische coatings zijn nikkelfosfor, waarbij het hogere fosforgehalte de corrosieweerstand verbetert, maar de hardheid verlaagt. Als je vernikkelen gebruikt om de corrosieweerstand te verbeteren, behandel het dan niet met warmte! Dat zal de corrosieweerstand alleen maar weer verminderen. Aluminium, staal en roestvrij staal kunnen allemaal vernikkeld worden.

Afbeelding 05. Nickel Plating

Hopelijk heeft dit artikel je geholpen om de oppervlakteafwerking, oppervlaktebehandeling, lay, ruwheid en waviness te begrijpen, en hoe je de juiste afwerkingsopties kiest.

Overweeg jouw ontwerpen te evalueren op oppervlakteafwerking en afwerkingsspecificaties: zullen jouw onderdelen functioneren in een omgeving die corrosie of andere materiële vernietiging kan veroorzaken?

Voor meer informatie over materialen en nabehandelingen kijk hier.